丰田如何打破组织壁垒?

- 时间:2014-07-14 09:16

- 来源:日经商务周刊

- 作者:佐藤 浩实

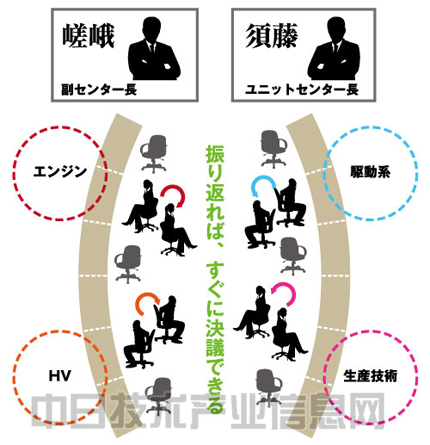

调整与关联部件企业的合作关系、停滞多年的试制车的复活……丰田公司开发和生产现场出现了不少新动态,“冲破壁垒”是所有部门通用的关键词。桌子被摆成椭圆形的一圈,研发和生产技术部门的12位部长坐在圈内,背对背地忙着办公。部长们的座位距离很近,只要把椅子向后稍微一挪,转过身就能交流。

这种奇妙的座位排列就在丰田2013年2月投入使用的“动力传动系统共同开发楼(PT栋)”的8层。12位部长分别负责发动机、混合动力系统的开发团队,以及部件单元的生产技术团队。

在这栋楼建成之前,各部长和他们的下属都分处不同楼层。如果按照研发、生产技术来大致划分,纵贯丰田总部的国道248号线清晰地把两大部门的大本营一分为二。

丰田为什么要特意建造这栋楼,让研发部门与生产技术部门同处一个屋檐下?原因只有一个,那就是打破越来越庞大的部门与部门之间的“壁垒”。如果将各部门的部长集中到相互能听得到、看得到的距离之内,大家就能快速围绕新的开发方案展开讨论。而过去,要想召开会议,首先要相互预约,定好时间和会议室,而在这里,只要把椅子一转即可。速度之快,根本不用顾及对方是不是忙着。

管理发动机和变速箱开发的Unit Center主任、副社长须藤诚一的座位也近在咫尺,丰田内部把这种部长席叫作“当机立断区”。除此之外,PT栋还像IT(信息技术)企业一样,采用了没有固定位置的“开放式办公”,供员工即兴展开讨论的空间也随处可见。其目的都是为了促进跨部门的交流。

开发与生产技术各部门的部长能够直接交流的“当机立断区”

须藤副社长说:“要想赢得竞争,就必须加快开发速度。”丰田在2014年5月发布的前轮驱动(FF)小型车用低燃耗发动机就是PT栋“当机立断”的产物。

对丰田而言,以量产为前提,一边讨论生产技术和设计一边推进开发应该是一直以来的常识。在如今已经被PT栋取代、曾在创业之初创下辉煌的举母工厂,也曾经是每天都在进行的。

丰田之所以会在今天设立PT栋,也是因为在目前的情况下,如果不创造这样的环境,部门之间的沟通越来越困难。随着企业的规模越来越大,理所当然的事情却变得无法实现,丰田的现场进行的这些变革就是对这种情况的“殊死抵抗”。

不要自以为是就连丰田的看家本领“改善”也不例外。

在高冈工厂(爱知县丰田市)的涂装流水线上,到处都贴着一个表格,粗略一数,上面至少有3000多个空格。表格上到处涂满了橙色。横轴是“堤”、“元町”等日本工厂的名称与海外公司的缩写。纵轴则是细分到耗电量、涂料使用量、品质的改善方案等,共有70~80个项目。

这张表象征了在“改善”难产的状态下克服困难的举措。该表中,纵轴是日本提出的有效的改善方案,在向国内外工厂和关联企业共享技术经验后,就为相应的空格涂色。使改善在各个工厂的推行情况一目了然。

实际上,横向开展改善的举措始于2006年,但迟迟未能得到推广。因为在当时,日本的各个工厂谋求“自主”改善的态度强硬,虽然都会向自己负责指导的海外工厂传授技术经验,但缺乏在整个丰田内部共享改善的意识。“工厂间竞争”虽然好听,但不可否认的是,这也造成了工厂之间的隔阂。

丰田设在欧美的子公司的行动为改变这一状况创造了契机。得益于同处英语圈、相互之间的人事交流方便这一点,欧美的子公司跨过大洋、率先实现了改善共享。欧洲事业负责人Didier Leroy自信地说,“每家生产公司的社长都担负着带头的责任,进展非常顺利”。现在,欧美的子公司还实现了信息系统的互连,随时可以交流最新的改善事例。

“别总以为日本的丰田最好”。2012年前后,在获悉欧美开展的活动后,丰田的日本工厂发出了这样的声音,跨厂的交流也随之全面展开。正如前面介绍的涂装流水线一样,在经历两年的时间之后,日本提出的改善方案才得到了如此大规模的推广。

其实,从2014年开始,日本也将加入欧美共享改善事例的系统。在推广日本的技术经验的同时,还吸收欧美的改善事例,进入精益求精的阶段。但是,在日本的丰田现场,还存在“源于日本”这一个壁垒,倘若不设法打破这一壁垒,这一尝试就无法开花结果。

企业越大、组织越多,“壁垒”就会在不知不觉之间产生。对于年产量和年销量已经突破1000万辆的丰田,还有许多的壁垒要去打破。

(责任编辑:约翰)